|

TU47 - výzbroj

The TU47 equipment

|

|

Pohled shora na hotovou strojovnu lokomotivy TU47. Značnou část zabírá žlutá elektrocentrála o výkonu 2kW. Ta napájí brzdový vzduchový kompresor a dva 20A dobíječe, které krmí bateriovou sadu (olovo, 2x 12V 55Ah). Z baterek žije 4QD regulátor 24V 200A a čtyři trakční motorů á 500W. Nominální výkon lokomotivy je 2kW, ale při zátěžových zkouškách s 12 vozy o celkové kmotnosti 2.5 tuny dosáhl maximální výkon ve stoupání 3.6kW.

|

|

The upper view of engine room the TU47 loco. The 2kW petrol generator occupy many space in the middle. The brake air commpressor and battery charger are powered by generator. The two batteres (lead 2x 12V 55Ah) are charged by chargers and simultaneously discharged by 4QD regulator 24V 200A to four traction motors á 500W. Nominal tracton power of the locomotive is 2kW but maximal tested is 3.6kW. It's tested with 12th wagons with total 2.5 toons of the mass.

|

|

Reguláror od firmy 4QD je opatřen přídavným chladičem s nucenou ventilací, u bočnice jsou připevněny akumulátory.

|

|

The 4QD regulator with additional cooler and the batteries.

|

|

V pravém zadním rohu jsou nastojato dobíječe ...

|

|

The chargers in the left rear corner ...

|

|

... a v protějším roku kompresor s počítadlem motorhodin.

|

|

... and air compressor and running time counter.

|

|

Blokové schéma výzbroje lokomotivy TU47. Podrobné schéma by bylo hódně komplikované a tak ani neexistuje  . .

|

|

The block diagram TU47 locomotive engine. Detailed schema doesn't exist because is tooooooo complicated  . .

|

|

TU47 - střecha

The TU47 roof

|

|

I když jsme tělo lokomotivy stavěli s počlivostí a láskou hodnou vyšších cílů, přece jen je lepší základnové desku střechy zaměřit přesně podle reálu. Rozdíl tvořil na 3 metrech skoro 3 milimetry  . .

|

|

We built the loco body with accuracy and love but I measure the roof plates exactly on the loco body. The diferences are 3mm on the 3 meter long body  . .

|

|

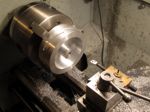

Protože jsem chtěl zachovat tvar věrtáku podle předlohy, bylo nutno vyrobit vlastní. Motor 230V/40W jsem vykuchal z čínského větráku, střed a lopatky vyrobil z hliníku.

|

|

I want keep original fan shape so I have to building my own. The 230V/40W motor I use from chynesse fan, the centre and vanes are made from aluminium.

|

|

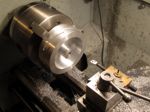

Střed má frézované drážky do kterých je zalepena osmice lichoběžníkových lopatek.

|

|

The groove are milled in the centre. The eight trapeze vanes are glued into.

|

|

Větrákovou šachtu tvoří svařený válcový prstenec, svařený kužel a na obrázku naohýbaná mřížka.

|

|

The fan pit is assembled from welded cylinder, welded cone and grate. The grate shaping is on the picture.

|

|

Díly větráku před montáží.

|

|

The fan parts before mounting.

|

|

Montáž větráku odspoda.

|

|

The fan view from bottom.

|

|

Střední díl střechy s větrákovou šachtou.

|

|

The middle part of the roof with the fan pit.

|

|

Díly předního ovládacího panelu v surové podobě.

|

|

The patrs of the control panel before fabrication.

|

|

Vaření lože předního panelu bylo kvuli komplikovanému tvaru značně náročné. Ke slovy přišlo hejno svěrek a i několik neslušných výrazů.

|

|

The control panel bed welding was a little bit complicated by reason of complicated shape. A few clamps and bad words (expletives) rotated around me.

|

|

Umístěné lože předních panelů.

|

|

Mounted contol panel bed.

|

|

Všechny tři střešní díly čekají už jen na polystyrenovou výplň, tvarování a laminování.

|

|

All three parts of the roof wait for styrene fill, shaping and laminating.

|

|

Extrudovaný polystyrén se zpracovává trošku líp, než obyčejný ale zas ne o moc. Všimněte si půlmetrové ruční řezačky - odporový drát vyžaduje k zahřátí 5 ampér.

|

|

I cut off the polystyrene by resistance wire - cutter is on the power source on the table. It necessary to use 5 ampers to warm up of resistance wire.

|

|

Nesnáším růžovou ! Ořezaný a nalepený střešní polystyrén.

|

|

I hate the pink ! The Polystyrene cutted off and glued to roofs.

|

|

K laminování jsem použil produkty havel-composites.com. tkanina Aeroglas 102g/m2, epoxid LH160 a tužidlo H146. K hlazení vrstev se osvědčila širší stěrka, nezůstávají po ní bubliny.

|

|

I use the havel-composites.com product for laminating of the roof. The Aeroglas 102 g/m2, LH160 epoxy and H146 hardener is suitable. The spatula used for smoothing fibreglass cloth with epoxy.

|

|

V místě oblin bylo potřeba tkaninu nastříhat. Celkem stačily dvě vrstvy tkaniny s epoxidem a na to ještě dvakrát "přelakovat" epoxidem.

|

|

The cloth was necessary to notch at the round places. I have used two layers of cloth with epoxy and two additional expoxy layers.

|

|

No a pak brousit, tmelit, brousit a tmelit a ..... Pořád dokola.

|

|

So and grinding, sanding, filling and again and again ....

|

|

Imitace okapu je z Al profilu 8x12mm se žlábkem proti zatékání. Byl docela propblém ho naohýbat, třikrát jsem ho muzel vyžíhávat aby pak pořádně sedl.

|

|

The dripping-flap immitation is made from 8x12mm aluminium bar with grove against in-lead of water. It was hard to rounded, I have to went soft (burn off, anneal) it three times.

|

|

Hotové dílce střechy před expedicí z dílny.

|

|

Finished parts of the roof before dispatch from my shop.

|

|

A nasazené dílce střechy. Ještě chybí střední části - područky do kabiny strojvedoucího.

|

|

And claped on roofs. The middle parts of the roof in engeneer cabin are still missing.

|

|

Ovládací panel

Control panel

|

|

Přední panel je z 4mm oceli. Je uložen v ochranném rámu, který je zalaminován do předního střešního dílu.

|

|

The front panel is made from 4 mm steel. It is stored in a protective frame, which is laminated to the front roof part.

|

|

Svařování ochranného rámu.

|

|

Welding of the protective frame.

|

|

Sestava předního panelu s rámem před laminací střešního dílu.

|

|

Completed front panel with the frame before lamination to the roof.

|

|

Kolega mi sehnal nádkerný měřáky, bohužel nula vlevo, max. vpravo. U dvou jsem musel udělat nulu uprostřed, tj. přepájet vlasové spirálové pružiny do jiné polohy, úděsná hokna!

|

|

A colleague got me beatifull voltmeters, unfortunately zero at the left, maximum at the right. For two pieces, I had to do a zero in the middle. Terrible work !

|

|

Všechny nápisy na panelu jsou z leptaných mosazných štítků. Zde leptaný polotovar, na další fotce už jsou nabarvené, ošmirglované a nanýtované do panelu.

|

|

All lettering on the panel are made from etched brass plates. Here etched half-finished product. On the next picture already painted, sanded and riveted to the panel.

|

|

Hotový řídící panel zepředu ...

|

|

Finished control panel front view ...

|

|

... a zezadu. Vlevo brzdič Balson

|

|

... and back view. The Balson air-brake valve on the left.

|

|

A panel usazený v lokomotivě.

|

|

A control panel mounted in the TU47 loco.

|