|

Parní stroj

Locomotive engine

|

|

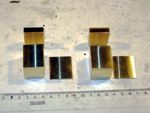

Sebesložitější sofistikovaná výroba nejen parních strojů začíná vždy brutálním uříznutím něčeho menšího z něčeho většího.

|

|

Every most complicated sophisticated steam engine always starts building with brutally cutting off of something smaller from somethin bigger.

|

|

A pokračuje jemnějším řezáním ...

|

|

A finer cutting continues ...

|

|

... a ofrézováním do přijatelného polotovaru.

|

|

... and milling to the acceptable half-finished product.

|

|

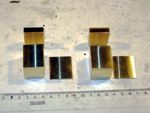

Budoucí blok válců, rozvod páry a přední víko.

|

|

Future cylinder block, steam distribution block and the front cover.

|

|

Díru válce je třeba vyvrtat, vystružit a nakonec doopravdy vyhladit (lapovat). Jednoduchý s dobrý způsob je šmirgl namotaný na tyčce. Šmirgl samozřejmě hrubosti kolem 1000. Aby se neprotáčel, začátek se zasune do vyfrézované drážky ...

|

|

The cylinder to be drilled, ream and finally finished. A simple way is a sanpaper wrapped around the rod. The sanpaper has abrasiveness around 1000. To hold on the round, the end of the sanpaper is inserted into the milled groove ...

|

|

... jak je vidět zde. Aby válec zůstal válcem je třeba namotat šmirgl do plné díry, šířkou musí přesahovat válec. Soustruh má cca 500 ot/min, blok válců rovnoměrně otáčet.

|

|

... as you can see here. To rylinder stay cylinder the sanpaper must be rewound into a full hole, must exceed the width of the roller. Lathe has about 500 rpm, cylinder block must rotated too.

|

|

Další fáze polotovaru.

|

|

Another phase of the blank.

|

|

Šoupátka jsou "plochá", nenechte se zmást kulatúm tvarem  , průměr 7mm. , průměr 7mm.

|

|

Valves are "flat", do not be fooled with the round shape  , the diameter is 7 mm. , the diameter is 7 mm.

|

|

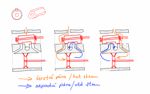

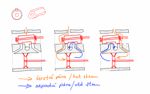

Funkce plochého (byť zakulaceného) šoupátka.

|

|

The flat (although rouded) slider/valve function.

|

|

Šoupátka mají ofrézované horní a boční strany aby se mohly při kondenzaci vody ve válci nadzvednout a vodu vypustit do výfuku. V tomto jsou plochá šoupátka lepší než válcová, která vodu nepustí a u stroj se seká (u větších může dojít k destrukci víka válce).

|

|

The valves have milled top and sides to be able to condense water lift valve and the water drained into the exhaust. In this flat slide valves are better than cylindrical, wich that the water hold in cylinder and the engine jammed (at large engines may cause destruction of the cover cylinder).

|

|

Při výrobě děr do válců jsem vyrobil i několik děr do dalších kusů mosazi. Ty jsem rozřízl napůl a v nich brousil šoupátka v brusné pastě.

|

|

I made a few holes into other pieces of brass while producing the cylinders. They are cutted into half, and I grinding the valves into this parts with abrasive paste.

|

|

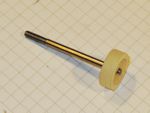

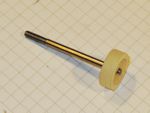

Vybroušené šoupátko.

|

|

Polished slide valve.

|

|

Šoupátko na tyči. Na tyči 1.6mm je nasunuto dírou 2.8mm aby mohlo volně chodit do strany (radiálně). V ose (axiálně) naopak nesmí kvedlat, to by rozhodilo časování páry. A teď to dejte dohromady!

|

|

The valve on the rod. Rod has 1.6 mm and hole 2.8 millimeters to be free to walk sideways (radially). In the axis direction (axial) must be tight. Now put it all together!.

|

|

Píst má porůměr 13mm. Pro malé písty se mi osvědčil kalíškovitý tvar (dva proti sobě) z teflonu. Kalíškový tvar zajistí ohnutí i těsnění pístu. Zde výroba polotovaru pístu.

|

|

The piston has 13 mm diameter. For small pistons is suitable cup shape (two against each other) made of Teflon. Cup-shaped ensure bend and seal of the piston. The half-finished piston in the lathe.

|

|

Polotovar na pístní tyči, na závitu M3. Pro výrobu byl polotovar umístěn na kousek závitové tyče, aby se dal upnou symetricky z obou stran. Samozřejmě, že při soustružení je nutno polotovar zajistit kontramatkama.

|

|

The half-finished piston on the rod, on the M3 thread. I placed the half-finished piston on a piece of threaded rod to be put clamped symmetrically from both sides. Of course, in turning it is necessary to ensure by backnuts.

|

|

Hotové písty. Úhel kalíšku z vnější strany 30 stupňů, uvnitř asi tak 40, aby se stěna kalíšku ke středu zesilovala. Postup: zmenšit průměr polotovaru na průměr válce + 0.15mm, zapichovacím nožem šířky 1mm pod úhlem 30 stupňů stočit přední hranu, pak vnitřní hranu (polovinu véčka), otočit polotovar v hlavě a opakovat pro druhou stranu. Těch 40 stupňů jsem fixloval jemným posuvem supportu při zápichu.

|

|

Finished pistons. The angle of the cup is 30 degrees from the outside and about 40 from the inside so thatt the wall of the cup became strengthened. How to: reduce the diameter of the workpiece at the cylinder diameter + 0.15 mm, 1 mm width cutter at an 30 degrees angle to cut the front edge, the inner edge, rotate the workpiece in the head and repeat for the other side. The 40 degrees I swindle with little shifting of thesupport while cutting.

|

|

Hotové písty jdou napoprvé do válců trochu ztuha, po několika hodinách teflon truchu povolí. Nasucho ošoupat nerovnosti a pak namazat.

|

|

Finished pistons go first time into the cylinders a bit stiff. After a few hours teflon a little bit relaxed. Scuff inequality at dry and then oiled after this.

|

|

Rozložený parní stroj před montáží.

|

|

Steam engine before assembly.

|

|

Pro malé modely používám tekuté těsnění Loctite 574. Je to taková růžová pasta, která se rozetře po bloku a hned se přiloží a zašroubuje víko. Vytvrzuje při doteku s kovem, na vzduchu netuhne. Na stejném principu funguje fixace šroubů Loctite 648 (zelená).

|

|

For small models use a liquid gasket Loctite 574. It's such a pink paste, which is spread over the block and immediately be attached and screwed the lid. it haden in contact with the metal only, does not harden in the air. The Loctite 648 (green) works at the same principle for screws fixation.

|

|

Sestavené jadro parního stroje.

|

|

Assembled core of the steam engine.

|

|

Sestavené jadro parního stroje při testu na vzduch. Přiznám se, že je to první stroj, který mi chodí hned po sestavení na tlak pod jednu atmosféru. To dělá ten teflon.

|

|

Assembled core of the steam engine while air test. I confess that this is first engine which worked immediately after put together on pressure under one bar (under 15 psi). Teflon is good material for pistons.

|